マイクロエンジンのクランクケースの切削加工

小型ツインエンジンのクランクケース

の加工を行います。

極力贅肉を落とすため、円弧切削を

NCフライス盤にて・・・。

【2気筒エンジンのクランクケースを加工します】

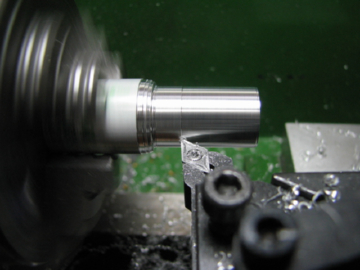

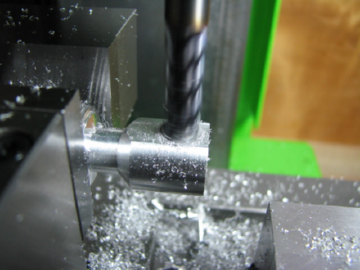

【ケース外周加工】

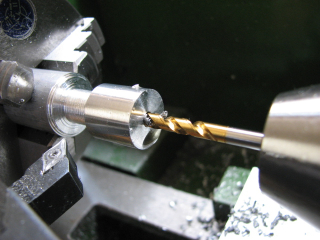

【クランクシャフト穴加工】

(実際は後加工しました。)

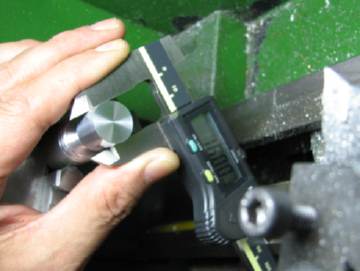

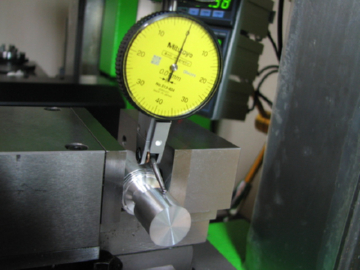

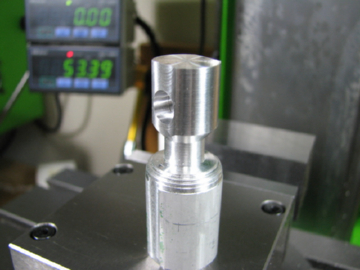

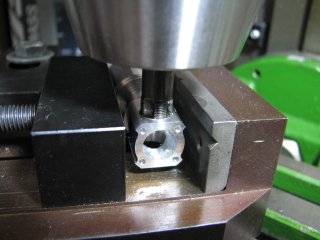

【汎用フライスのバイスとワークのセット】

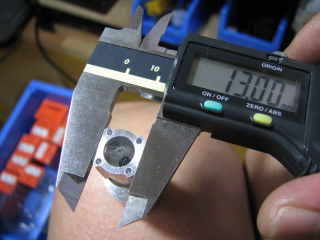

DRO(デジタル・リード・アウト)を「0」にセットして切削準備完了。

【シリンダー取付け面と下穴加工】

【シリンダー取付け部 完了】

穴あけ位置は、異なります。

【ここから↓・・NCフライス加工】

(↑画面をクリックすると、NCのCAD図が表示できます)

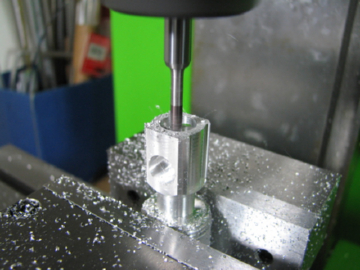

【ケースの側面加工】

行ってくれます。20分程の加工時間です。

腱鞘炎になるくらいハンドルを廻さなければなりません・・

軽量化のための肉抜きです。

(↑画面をクリックすると、NCのCAD図が表示できます)

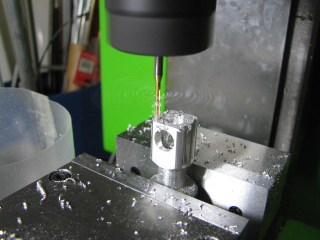

【ケースの中ぐり加工】

本来は旋盤での中繰り加工になりますが、

深さ精度を出すためと楽したいためです。

【タップ下穴加工】

(違ってても、どうしようも・・ない。)

【つづいて・・タップ加工】

【タップ加工】

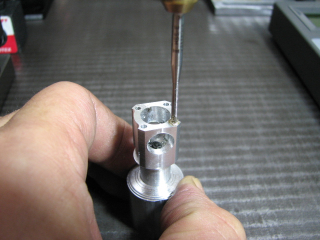

【タップの仕上がりをチェック】

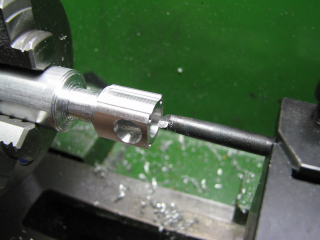

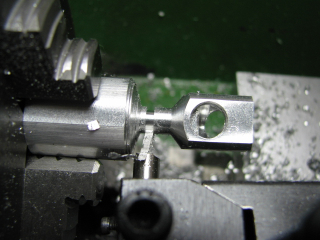

【旋盤で仕上げ加工】

Tachino Products

Tachino Products