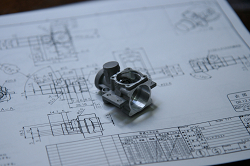

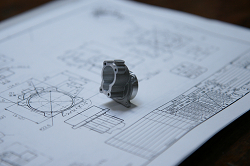

15僋儔僗4僒僀僋儖僄儞僕儞偺愗嶍壛岺曃

攔婥検2.48cc偺検嶻宆偲偟偰偼悽奅嵟彫僋儔僗偺係僒僀僋儖僄儞僕儞偺壛岺曇偱偡

儃傾宎15.20倣倣丄僗僩儘乕僋13.70倣倣偺僌儘乕僄儞僕儞偱偡丅

帋嶌僄儞僕儞偵偮偄偰偼

攔婥検2.48cc偺検嶻宆偲偟偰偼悽奅嵟彫僋儔僗偺係僒僀僋儖僄儞僕儞偺壛岺曇偱偡

儃傾宎15.20倣倣丄僗僩儘乕僋13.70倣倣偺僌儘乕僄儞僕儞偱偡丅

帋嶌僄儞僕儞偵偮偄偰偼

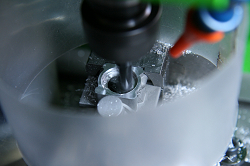

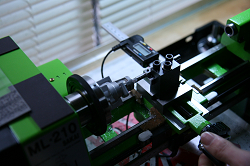

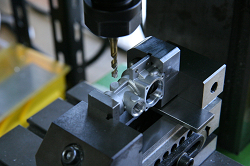

僋儔儞僋僔儍僼僩偺拏壔張棟丄僔儕儞僟乕偺峝幙僯僢働儖儊僢僉偱懴杸栒惈傪妋曐偟傑偟偨丅

偄傢備傞ABC巇條偱偼側偔ABN巇條偱偡丅(弶婜宆偼僗僠乕儖惢偱偡)

傾儖儈僺僗僩儞偲偺擬朿挘棪傪峫椂偟偰丄僋儕傾儔儞僗傪寛掕偟偰偄傑偡丅

僶儖僽儔僀僫乕側偳悹摦晹偵偼儕儞惵摵傪埑擖偟丄庡梫幉庴偵偼俇屄偺儀傾儕儞僌傪巊梡偟傑偟偨丅

僊傾偼S45C從偒擖傟丄僇儉丄僽僢僔儏儘僢僪側偳嬱摦晹昳偼慡偰擬張棟傪巤偟偰偄傑偡丅

僄儞僕儞偼偦傟偧傟巊偆嵽椏偲擬張棟傗昞柺張棟師戞偱僈儔僋僞偵傕堩昳偵傕側傝傑偡丅

彫偝偔偰傕丄偦傟側傝偵崅惈擻側僄儞僕儞傪栚巜偟偰丒丒丒両両

Tachino Products

Tachino Products